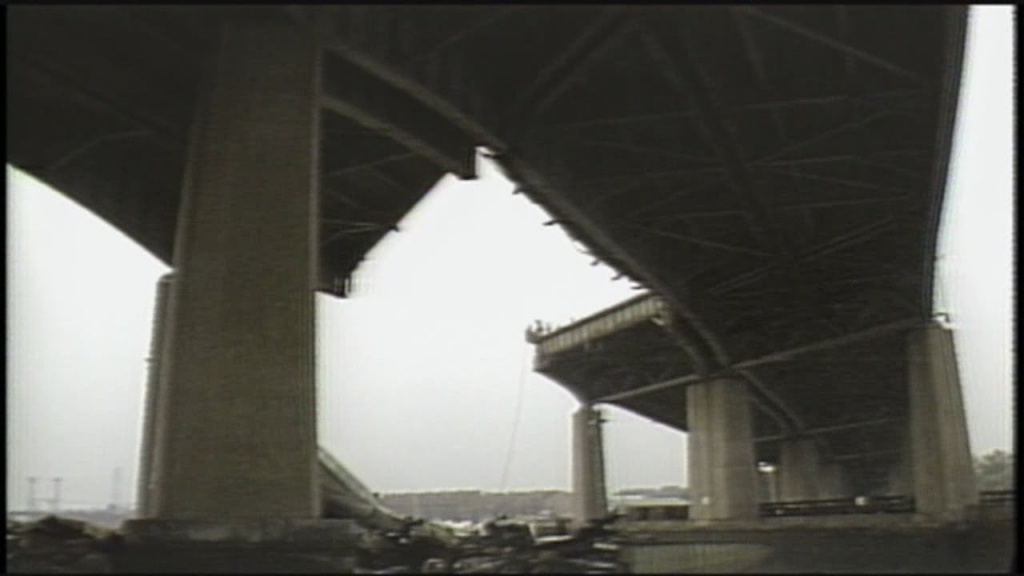

Да что там машины! Ржавчина является одной из главных причин аварий таких титанических железных конструкций, как мосты. Так, 28 июня 1983 года в США произошла катастрофа с мостом через реку Мианус (Mianus). В результате падения в воду с высоты 21 метра двух автомобилей и двух тракторных прицепов погибли 3 человека и ещё 3 были серьёзно травмированы.

Согласно заключению комиссии Национального совета по безопасности на транспорте, разрушение было вызвано механической поломкой наружного кронштейна, удерживающего пролёт моста, и его обоих штифтов («пальцев»). Ржавчина образовалась в подшипнике «пальца» кронштейна. Ее объем всегда превышает объем исходной металлической детали, что приводит к неравномерному сопряжению друг с другом деталей конструкции. В случае с данным мостом, масса ржавчины отодвинула внутренний кронштейн от конца штифта, скрепляющего между собой наружный и внутренний кронштейны. (При этом возникло усилие, превышающее допустимые проектом пределы для зажимов, удерживающих эти «пальцы»!) В результате вся масса пролета переместилась на внешний кронштейн. Такая непредвиденная нагрузка на него вызвала усталостную трещину в «пальце». Когда два тяжелых грузовика въехали в данную секцию моста, штифты окончательно разрушились, и пролет упал в реку…

И этот случай неединичный – 15 декабря 1967 года неожиданно рухнул в реку Огайо (Ohio) «Серебряный мост» («Silver Bridge»), соединяющий штат Западная Вирджиния (West Virginia) и штат Огайо. В момент крушения вместе с мостом в реку более чем со 100-метровой высоты упал 31 автомобиль. В результате катастрофы 46 человек погибли, и 9 получили серьёзные ранения. Кроме того, был разрушен основной путь для транспортного сообщения между Западной Вирджинией и Огайо. Обрушение произошло из-за дефекта, возникшего в проушине № 330 одного из звеньев стержневой подвески моста. Небольшая по глубине трещина образовалась из-за фреттинг-коррозии в подшипнике. В дальнейшем она увеличилась из-за внутренней коррозии, проблемы, известной инженерам, как коррозионное растрескивание под напряжением…

Вообще, процесс коррозии и образования ржавчины сопровождает нас с незапамятных времён. Одновременно с открытием железа и началом железного века человечество столкнулось и с возникновением ржавчины на создаваемых им орудиях труда и предметах быта.

Что такое ржавчина?

Что же такое ржавчина? В обычной жизни этим словом обозначают красные оксиды железа, образующимся в ходе его реакции с кислородом в присутствии воды или влажного воздуха. При наличии кислорода, воды и неограниченного времени любое количество железа, в конце концов, полностью разрушается, превратившись в ржавчину. Физически она представляет собой рыхлый порошок светло-коричневого цвета.

Фотография ржавчины

Процесс превращения железа в ржавчину называется коррозией – самопроизвольным разрушением металлов и их сплавов в результате химического, электрохимического или физико-химического взаимодействия с окружающей средой. Разрушение металлов и сплавов по физическим причинам не является коррозией, а характеризуется терминами «истирание» и «износ».

С точки зрения химии коррозия металлов чаще представляет собой процесс их окисления и превращения в оксиды. Ржавление железа – также химическая коррозия. В виде упрощенных уравнений она может быть описана так:

4Fe + 3O2 + 2H2O = 2Fe2O3⋅H2O или 4Fe + 3O2 + 6H2O = 4Fe(OH)3

Т.о. ржавчина состоит из гидратированного оксида железа (III) Fe2O3⋅H2O, гидроксида железа (III) Fe(OH)3 и метагидроксида железа FeO(OH).

Интересно, что ржавчиной, как правило, называют продукты коррозии железа и его сплавов, (например, стали), хотя на самом деле целый ряд металлов также подвергается коррозии.

Однако, многие металлы (Cu, Ti, Zn, Cr, Al и др.) при коррозии покрываются плотной, хорошо скрепленной с ними оксидной пленкой (слой пассивации). Он не позволяет кислороду воздуха и воде проникнуть в более глубокие слои металла и потому предохраняет его от дальнейшего окисления (коррозии).

Взять, к примеру, алюминий – в химическом отношении это очень активный металл, хорошо реагирующий с водой с бурным выделением газа водорода:

2Al + 3H2O = Al2O3+ 3H2 ↑

Но, по причине той же высокой активности, чистый алюминий также хорошо реагирует и с кислородом воздуха. В результате этого взаимодействия поверхность металла покрывается прочной плотной плёнкой оксида Al2O3. Оксидная плёнка защищает алюминий от дальнейшего взаимодействия с водой и кислородом. Именно по этой причине нагреваемая в алюминиевой кастрюльке вода хоть и кипит, но не вступает в реакцию с металлом. (Потому такая посуда может служить длительное время.)

Как ни странно, химически чистое железо относительно устойчиво к воздействию чистой воды и сухого кислорода. Как и у алюминия, плотно скреплённое с поверхностью металла оксидное покрытие защищает основную массу железа от дальнейшего окисления.

Однако, надо отметить, что химически чистое железо в своей деятельности человечество практически не применяет. На практике наша цивилизация использует сталь и чугун – сплавы железа с углеродом (и другими химическими элементами), содержащие не менее 45% железа.

В реальной жизни в воздухе наших городов содержатся оксиды серы, азота, углерода и ряд других; а в воде – растворённые газы и соли. Поэтому процесс коррозии металлов и его продукты зачастую выглядят не так просто, как в учебнике химии за 9 класс. Так, бронзовые статуи, корродируя, покрываются слоем хорошо знакомой нам зелёной патины, представляющей собой с точки зрения химии не гидроксид, а основной сульфат меди (II) (CuOH)2SO4.

В отличие от оксида алюминия и появляющейся на бронзовой (медной) поверхности патины, ржавчина, образующаяся на сплавах железа, не создаёт никакой защиты для нижележащего металла.

Усугубляет ситуацию с коррозией железа содержание неметаллических примесей в его сплавах. Например, наличие серы в сплаве лишь способствует развитию ржавчины. Обычно она присутствует, как сульфид FeS, но может быть и в виде других химических соединений. В процессе коррозии сульфид железа разлагается с выделением газа сероводорода (H2S), который сам по себе является хорошим катализатором дальнейшей коррозии железа:

FeS + 2HCl = H2S ↑+ FeCl2

Нас удивляет хорошая сохранность (а значит, устойчивость к коррозии) ряда железных предметов, дошедших из глубины веков до наших дней. Одна из причин этого – низкое содержание в них серы. В сплавы железа сера обычно попадает из каменноугольного кокса при выплавке железа из руды в доменной печи. А вот в древние времена для производства этого металла использовался не каменный, а, практически не содержащий серы, древесный уголь…

По выраженности поражения различают сплошную и местную коррозию металлов. Как ни странно, но сплошная коррозия не представляет большой опасности для металлических конструкций и агрегатов. Считается, что она предсказуема, а ее последствия могут быть относительно легко смоделированы. Поэтому при проектировании металлоконструкций, эксплуатирующихся в водной среде или под открытым небом, в соответствии с технически обоснованными нормами, учитываются и будущие потери металла на коррозию.

Усугубляющие факторы

А вот местная коррозия гораздо опаснее, несмотря на то, что потери металла из-за неё могут быть вполне небольшими. Один из самых опасных видов местной коррозии – точечная. Ведь снижая прочность на отдельных участках, она значительно уменьшает общую надёжность конструкций, сооружений и агрегатов. Суть её заключается в формировании сквозных поражений деталей – образовании в них точечных полостей, называемых питтингами.

Развитию местной коррозии очень способствуют морская вода и растворы солей, в частности хлориды (особенно хлорид натрия – NaCl). Во многих странах его используют для плавления снега и льда, разбрасывая зимой на дорогах и тротуарах. В присутствии NaCl лёд и снег превращаются в воду, с дальнейшим образованием соляных растворов.

При этом не учитывается, что соли (и особенно хлориды) являются активаторами коррозии! Отлично диссоциируя в воде и взаимодействуя с образующейся из-за выбросов предприятий серной кислотой, хлориды образуют соляную кислоту (HCl). А ведь она сама по себе является триггером коррозии! (Вспомним приведенную выше реакцию с входящим в состав стали сульфидом железа.) Какие ещё нужны доказательства, что зимняя соляная «каша» приводит к ускоренному разрушению металла деталей, узлов и агрегатов транспортных средств?

Экономические потери от коррозии металлов

Экономические потери от коррозии металлов огромны. Современная цивилизация тратит значительные материальные и финансовые ресурсы на борьбу с коррозией трубопроводов, мостов и морских конструкций, судов, деталей машин, а также различного технологического оборудования.

Как уже говорилось, из-за планирования возможной коррозии приходится завышать прочность таких важных и нагруженных узлов и агрегатов, как паровые котлы, реакторы, лопатки и роторы турбин, опоры морских буровых платформ. Это автоматически увеличивает расход металла на их изготовление, а, значит, приводит к дополнительным экономическим затратам.

За два века работы металлургической промышленности в мире было выплавлено огромное количество металла. При этом, потери на коррозию составляют около 30% от его годового мирового производства! Более того – около 10% подвергшегося коррозии металла безвозвратно теряется в виде ржавчины.

По оценкам ряда экспертов, ущерб от коррозии металлов бюджету промышленно развитых стран составляет от 2 до 4 % их валового национального продукта. Так, по данным Национальной ассоциации инженеров-коррозионистов (National Association of Corrosion Engineers – NACE) в США потери от коррозии и затраты на борьбу с ней составляют 3,1 % ВВП. Для Германии это обходится в 2,8 % от ВВП.

P.S. Казалось бы, проблемы коррозии автомобильных кузовов, узлов и агрегатов меркнут на фоне вопросов защиты от коррозии таких грандиозных железных сооружений, как мосты и Эйфелева башня. Но, это только на первый взгляд. А если учесть численность мирового автопарка? Так, по данным Международной ассоциации автопроизводителей (OICA), в 2015 году в мире эксплуатировалось 947 млн. легковых и 335 млн. коммерческих автомобилей. Ожидается, что к 2035 году мировой автопарк достигнет 2-миллиардной отметки.

При этом, коррозией в той или иной степени, рано или поздно поражается практически 100% транспортных средств. Кроме того, надо учесть, что кузов – самая дорогая деталь автомобиля, а кузовные работы (и слесарные, и малярные) достаточно материалоёмкие и очень недешёвые.

Поэтому, проблема изыскания новых и совершенствование старых способов защиты от коррозии актуальна, как для всей тяжёлой промышленности в целом, так и для автомобильной отрасли в частности.