Сегодня мы расскажем о не менее важном и одном из ключевых свойств антикоррозийного средства, делающим его эффективным ингибитором коррозии. Мы расскажем о том, насколько важна способность антикоррозийного состава выполнять свои функции в качестве защитного барьера между обработанной поверхностью и внешней средой.

Одним из тестов, который сегодня используется научными лабораториями для оценки эффективности антикоррозийных средств, является тест под названием ASTM-B117 от Американской организации по испытанию материалов.

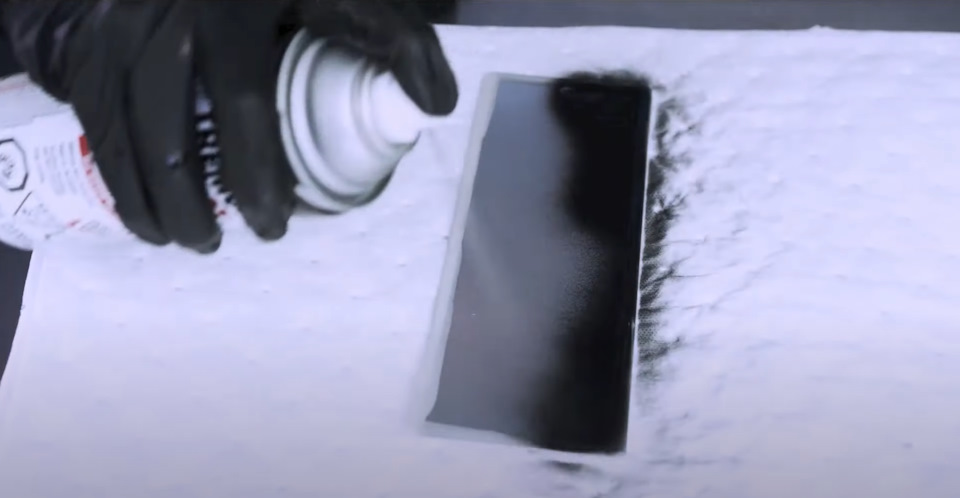

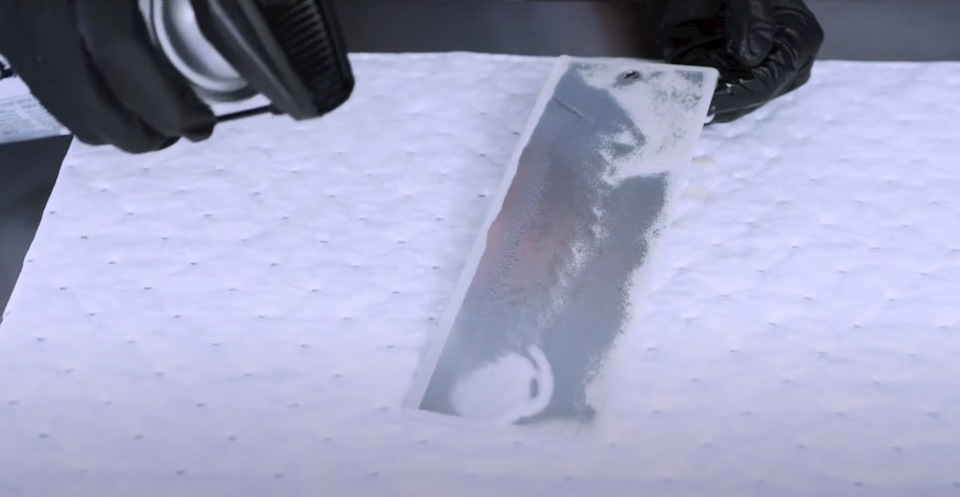

Вы наверняка видели различные видео на просторах YouTube, где люди пытаются повторить данный тест. В целом любителями придумано довольно много креативных способов оценки антикоррозийной эффективности тех или иных составов, хотя по большей части, все, что они делают – это берут несколько образцов металлических пластин и наносят на них конкурирующие антикоррозийные составы, наблюдая за тем, как долго эти составы продержаться на металлических образцах, защитив их от процессов коррозии и дальнейшего ржавления.

Научные сотрудники в подобных испытаниях используют специальное оборудование – камеру соляного тумана. 2500 часов в камере солевого тумана = 15 годам эксплуатации авто. В лаборатории KROWN в главном офисе компании в Канаде есть одна из таких камер, а то, что мы собираемся вам показать — непосредственно то, как данная камера работает. Всего у KROWN 3 лаборатории. Первая лаборатория компании находится в Кембридже (провинция Онтарио). В 2000 году была построена новая лаборатория — в городе Вон, что к северу от Торонто, а в 2010 — лаборатория в главном офисе компании, расположенном в деревне Шомберг, еще дальше на север.

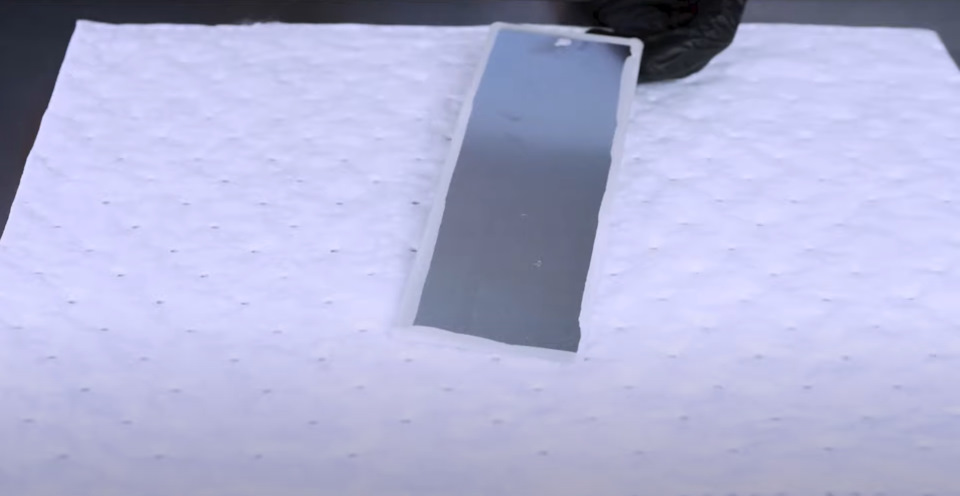

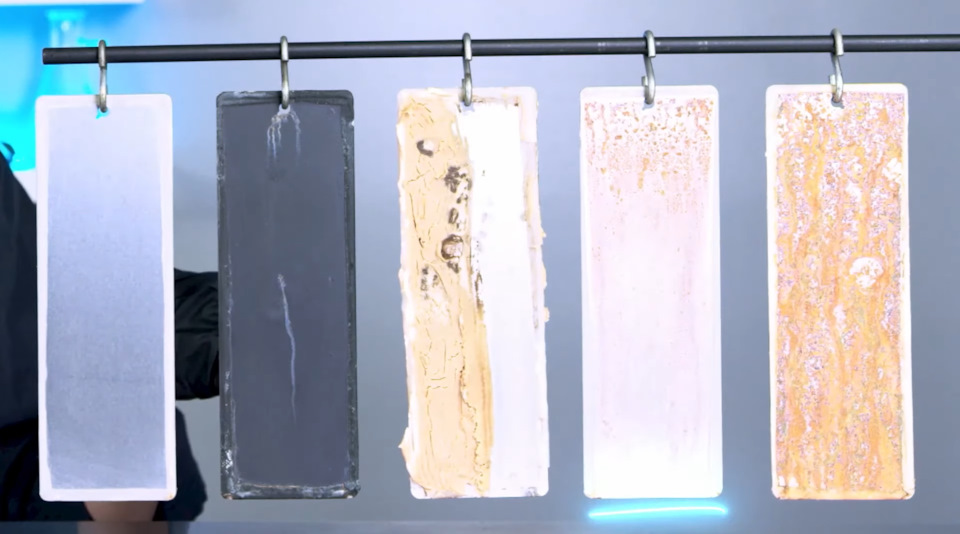

Теперь взглянем на 5 образцов металлических пластин, на которые впоследствии будут нанесены 5 разных по своим свойствам и консистенции составов, чтобы увидеть эффективность каждого из них после испытания.

Чтобы убедиться в соблюдении регламента нашего испытания ASTM-B117, на края пластин был предварительно нанесен воск, который предотвратит появление коррозии и ржавчины, способной образоваться на краях пластин и распространиться дальше, что, в свою очередь, может поставить под угрозу корректность результатов испытания.

Первый образец металлической пластины оставляем без какой-либо антикоррозийной обработки.

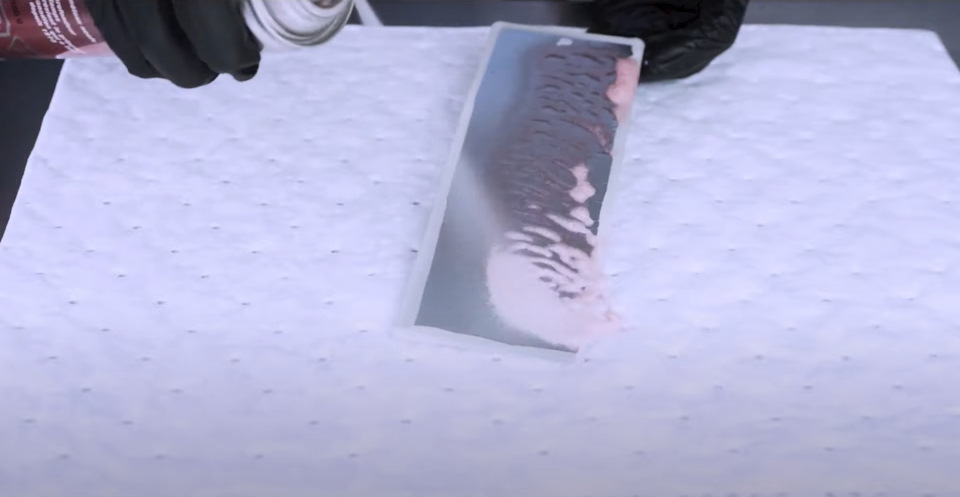

Следующий образец покрываем популярным средством на масляной основе.

Для того, чтобы продемонстрировать, как антикоррозийное средство может быть неплохой покрывающей мастикой, но при этом плохим антикоррозийным составом – на один из образцов нанесем самое обычное арахисовое масло.

Также на один из образцов нанесем популярную антикоррозийную краску.

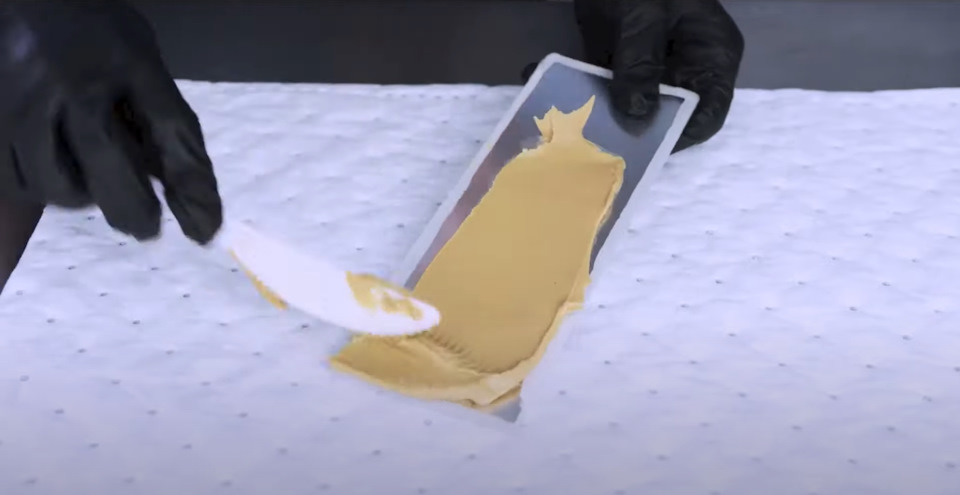

На последний образец металлической пластины нанесем антикоррозийный препарат KROWN T40.

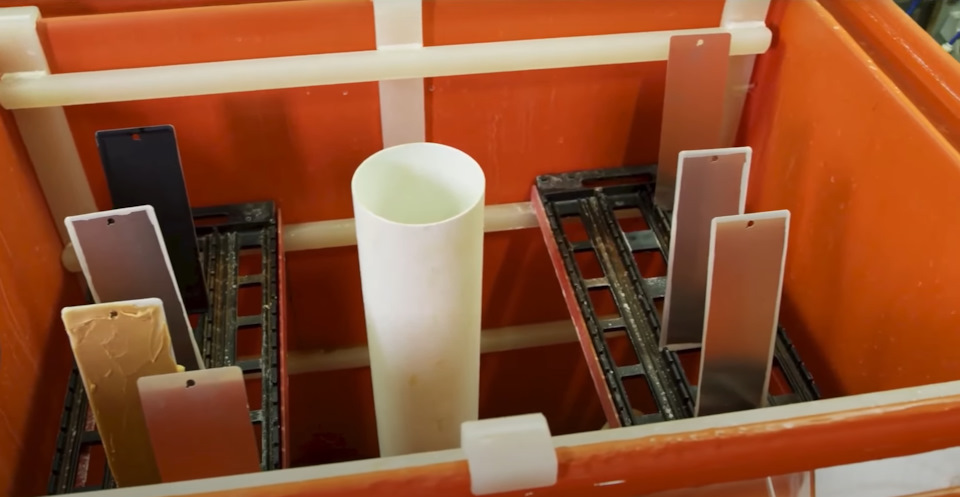

И так, все образцы подготовлены для испытания ASTM-B117 в камере соляного тумана.

Камера соляного тумана настроена в соответствии с рекомендациями производителя конкретно для данного испытания. Все, что остается – поместить все образцы в камеру, равномерно распределив их. Цилиндр в центре предназначен для распыления соляного тумана. Конечная цель испытания – измерять, как долго каждый из образцов металлических пластин с нанесенным составом будет способен противостоять агрессивной соляной среде до того момента, как начнет подвергаться коррозии и ржавлению.

В центре – цилиндр, распыляющий соляной туман.

Включаем оборудование и начинаем испытание!

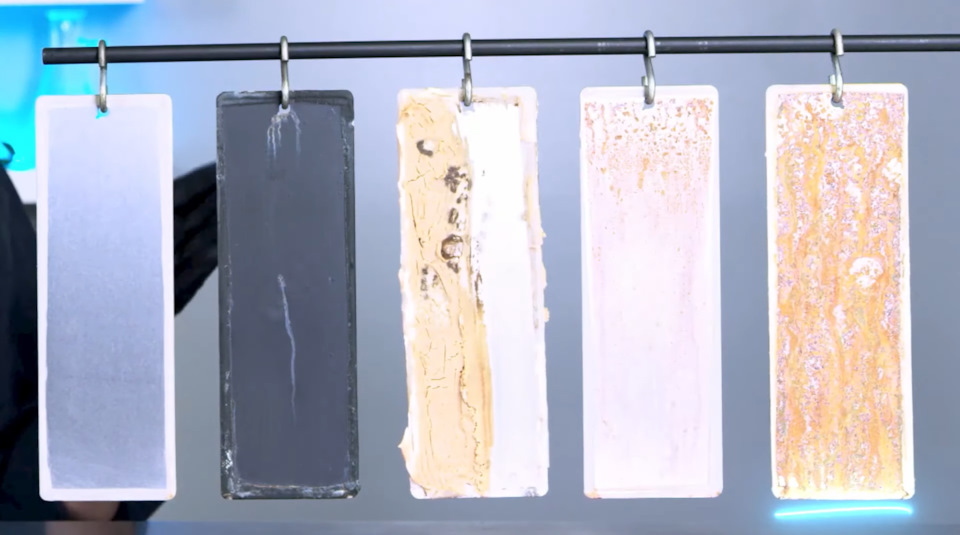

Спустя 72 часа после начала испытания пришло время взглянуть на результаты. Возвращаемся в лабораторию, чтобы оценить результаты!

На первую пластину защита не была нанесена и, как можно видеть, образец подвергся сильному ржавлению.

На вторую пластину мы нанесли популярное средство на масляной основе, которое хоть и защитило образец на время, однако через 72 часа пластина подверглась ржавлению.

На третью пластину мы нанесли арахисовое масло. Часть арахисового масла была удалена, чтобы вы могли видеть оголенный металл. Отметим, что данное масло неплохо противостоит коррозии